Завод по производству двигателей высокого давления для компрессоров

Высоконапорные двигатели – это сердце современных компрессорных установок, обеспечивающее их эффективную и надежную работу. Особенно это актуально в тех отраслях, где требуется высокая производительность и способность выдерживать интенсивные нагрузки. И речь идет не просто о стандартных агрегатах, а о сложных инженерных решениях, требующих глубокого понимания физики процессов, материаловедения и передовых технологий. Давайте разберемся, что нужно знать о заводе по производству двигателей высокого давления для компрессоров и какие факторы влияют на выбор поставщика.

Ключевые аспекты производства высоконапорных двигателей

Производство двигателей высокого давления для компрессоров – это многоступенчатый процесс, включающий в себя проектирование, изготовление, сборку и испытания. Начнем с проектирования: здесь ключевую роль играет точный расчет рабочих параметров, таких как давление, частота, мощность и КПД. Используются сложные системы компьютерного моделирования (CAD/CAM) для оптимизации конструкции и минимизации вероятности возникновения дефектов.

Особое внимание уделяется выбору материалов. Двигатели высокого давления подвергаются экстремальным нагрузкам, поэтому они должны быть изготовлены из высокопрочных и износостойких материалов, способных выдерживать высокие температуры и давления. В качестве основных материалов используются стали, сплавы алюминия и титана, а также специальные керамические материалы.

Технологии изготовления деталей

Процесс изготовления деталей для двигателей высокого давления для компрессоров включает в себя различные технологические операции: ковочное производство, токарная обработка, фрезерная обработка, шлифование, термическую обработку и механическую обработку поверхностей. Высокая точность и качество обработки деталей – это залог надежной и долговечной работы двигателя.

Например, для изготовления поршней используются специальные технологии обработки, позволяющие добиться высокой точности размеров и минимальной шероховатости поверхности. Это необходимо для обеспечения герметичности цилиндра и предотвращения утечек газов.

Типы высоконапорных двигателей для компрессоров

Существует несколько типов двигателей высокого давления для компрессоров, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенными являются:

- Поршневые двигатели: Это наиболее распространенный тип двигателей, используемый в компрессорных установках. Они отличаются простотой конструкции и надежностью, но имеют более низкий КПД по сравнению с другими типами двигателей.

- Газотурбинные двигатели: Газотурбинные двигатели имеют более высокую мощность и КПД по сравнению с поршневыми двигателями, но они более сложны в конструкции и требуют более высокой квалификации персонала для обслуживания.

- Электродвигатели: Электродвигатели являются экологически чистым типом двигателей, но они требуют наличия электросети. Они широко используются в компрессорных установках, работающих в помещениях.

Выбор типа двигателя зависит от конкретных требований к компрессорной установке, таких как производительность, мощность, КПД и экологичность. Важно учитывать и стоимость эксплуатации двигателя.

Требования к заводу по производству двигателей высокого давления для компрессоров

При выборе завода по производству двигателей высокого давления для компрессоров необходимо обращать внимание на несколько ключевых факторов:

- Опыт и квалификация персонала: Важно, чтобы завод имел опыт производства двигателей высокого давления для компрессоров и располагал квалифицированным персоналом, способным обеспечить высокое качество продукции.

- Технологическое оснащение: Завод должен быть оснащен современным технологическим оборудованием, позволяющим производить двигатели с высокой точностью и качеством. Например, использование станков с ЧПУ, систем автоматизированного контроля качества и современного оборудования для термической обработки.

- Система контроля качества: Завод должен иметь строгую систему контроля качества на всех этапах производства, начиная от входного контроля материалов и заканчивая испытаниями готовой продукции.

- Сертификация и соответствие стандартам: Завод должен иметь соответствующие сертификаты и соответствовать международным стандартам качества, таким как ISO 9001 и ISO 14001.

- Гарантийное и сервисное обслуживание: Завод должен предоставлять гарантийное и сервисное обслуживание своей продукции. Это важно для обеспечения бесперебойной работы компрессорной установки.

ООО Шаньдун Хуапуте электромашина (https://www.huapute.ru/) – это компания, специализирующаяся на производстве высококачественных двигателей для компрессоров. Они используют современные технологии и материалы, а также имеют строгую систему контроля качества. В частности, они предлагают двигатели, разработанные с учетом специфических требований к высокой производительности и надежности, что особенно актуально для применения в различных промышленных процессах. Завод активно внедряет новые разработки и постоянно совершенствует свою продукцию.

Обслуживание и ремонт двигателей высокого давления

Регулярное обслуживание и своевременный ремонт двигателей высокого давления для компрессоров – это залог их долгой и бесперебойной работы. Обслуживание включает в себя проверку уровня масла, фильтров, охлаждающей жидкости, а также осмотр двигателя на предмет повреждений и износа. Ремонт может включать в себя замену изношенных деталей, восстановление поврежденных компонентов и регулировку рабочих параметров.

Необходимо следить за состоянием подшипников, уплотнений, клапанов и других важных компонентов двигателя. Регулярная замена масла и фильтров также играет важную роль в обеспечении долговечности двигателя. При появлении признаков неисправности, таких как повышенный шум, вибрация, утечки или снижение производительности, необходимо немедленно обратиться к специалистам для диагностики и ремонта.

Будущее производства двигателей для компрессоров

В настоящее время заводы по производству двигателей высокого давления для компрессоров активно внедряют новые технологии, такие как цифровое производство, искусственный интеллект и интернет вещей (IoT). Эти технологии позволяют оптимизировать производственные процессы, повысить качество продукции и сократить затраты. Например, использование датчиков и систем мониторинга позволяет отслеживать состояние двигателя в режиме реального времени и прогнозировать возникновение неисправностей. Это позволяет проводить профилактическое обслуживание и предотвращать дорогостоящие поломки. Кроме того, разрабатываются новые типы двигателей, обладающие более высокой эффективностью и экологичностью.

Особое внимание уделяется разработке двигателей, работающих на альтернативных видах топлива, таких как водород и биогаз. Это позволит снизить зависимость от ископаемого топлива и уменьшить воздействие на окружающую среду. Использование более легких материалов, таких как композиты, также помогает уменьшить вес двигателей и повысить их энергоэффективность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

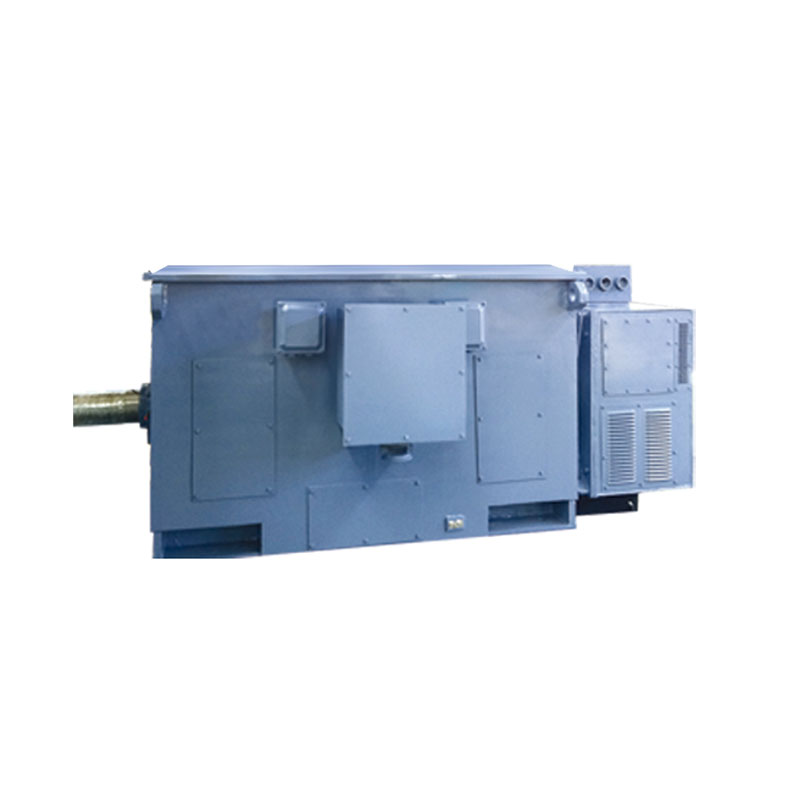

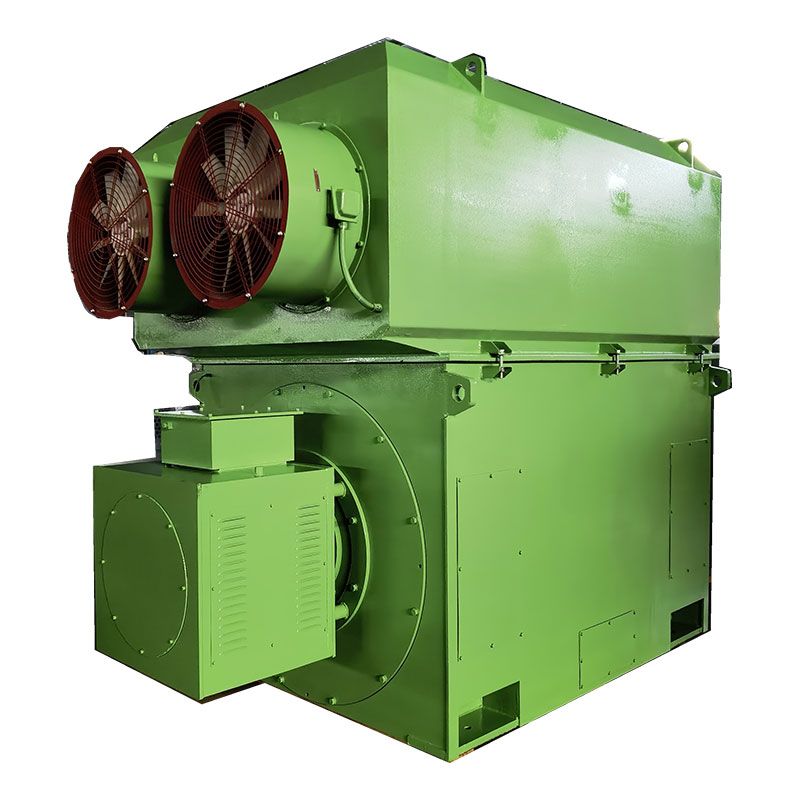

Высоковольтный переменно-частотный асинхронный трехфазный электродвигатель серии YVPKK

Высоковольтный переменно-частотный асинхронный трехфазный электродвигатель серии YVPKK -

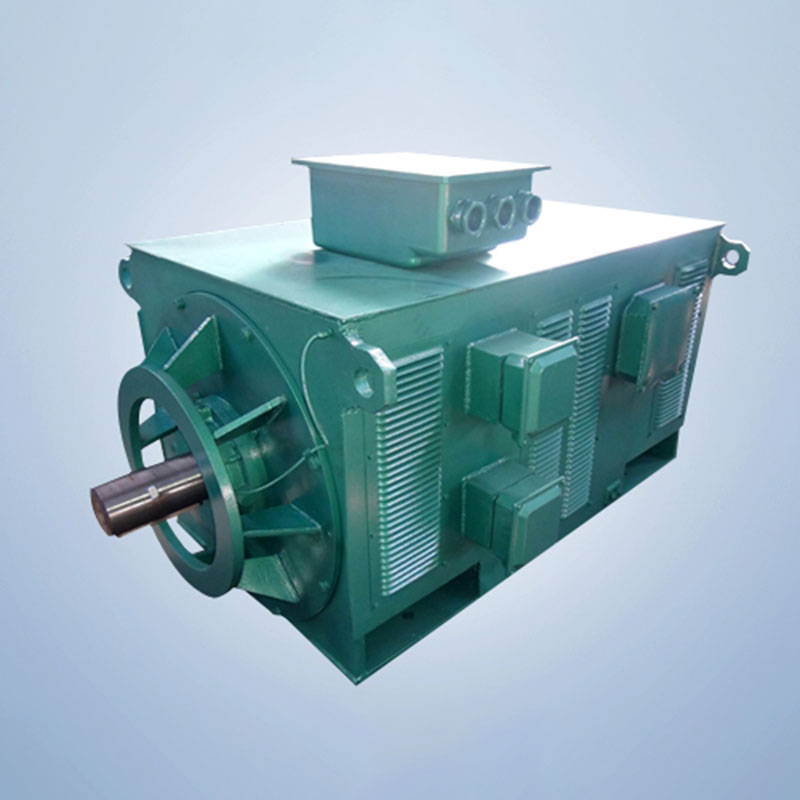

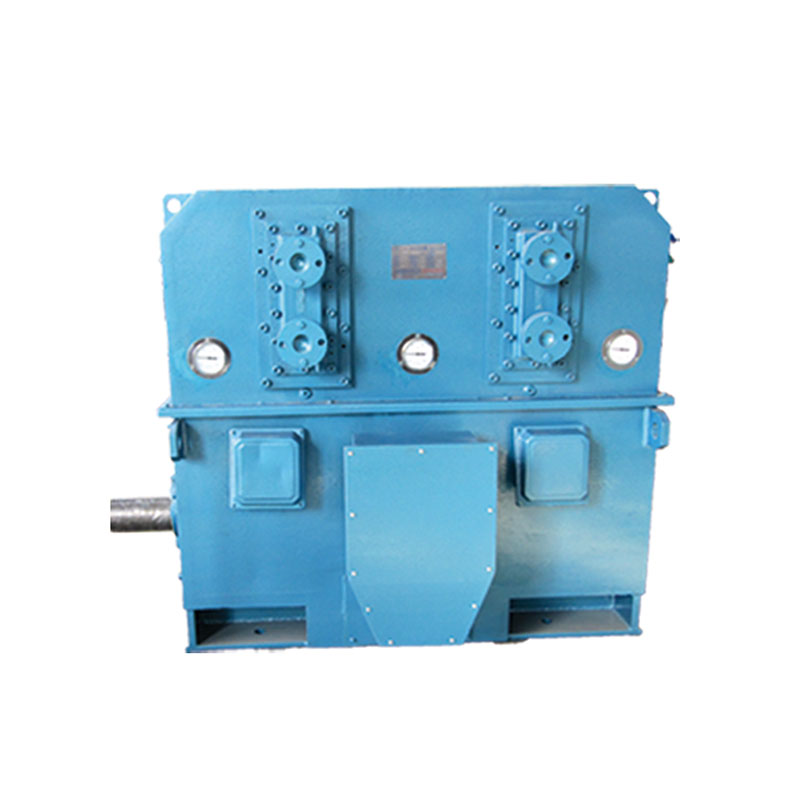

Высоковольтный асинхронный трехфазный электродвигатель серии YR

Высоковольтный асинхронный трехфазный электродвигатель серии YR -

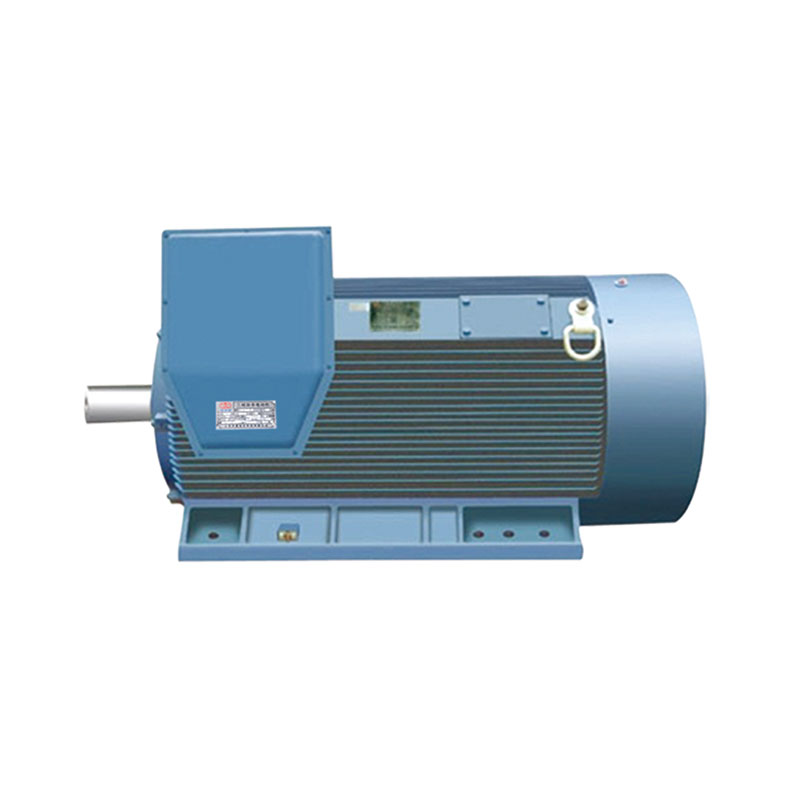

Высоковольтный асинхронный трехфазный электродвигатель серии YVP

Высоковольтный асинхронный трехфазный электродвигатель серии YVP -

Система асинхронного электродвигателя с переключаемым магнитным сопротивлением (SRM)

Система асинхронного электродвигателя с переключаемым магнитным сопротивлением (SRM) -

Высоковольтный (переменно-частотный) асинхронный трехфазный электродвигатель серии Y2 (YVF2)

Высоковольтный (переменно-частотный) асинхронный трехфазный электродвигатель серии Y2 (YVF2) -

Высоковольтный асинхронный трехфазный электродвигатель серии A4

Высоковольтный асинхронный трехфазный электродвигатель серии A4 -

Эффективный асинхронный трехфазный электродвигатель серии A4 (YVP) с защитой IP23

Эффективный асинхронный трехфазный электродвигатель серии A4 (YVP) с защитой IP23 -

Асинхронный трехфазный электродвигатель ДАЗО4 400~500 380V с защитой IP44 и IP54

Асинхронный трехфазный электродвигатель ДАЗО4 400~500 380V с защитой IP44 и IP54 -

Высоковольтный асинхронный трехфазный электродвигатель серии YRKK

Высоковольтный асинхронный трехфазный электродвигатель серии YRKK -

Асинхронный трехфазный электродвигатель серии YVF2 (IP54) для частотно-регулируемого привода

Асинхронный трехфазный электродвигатель серии YVF2 (IP54) для частотно-регулируемого привода -

Высоковольтный (переменно-частотный) асинхронный трехфазный электродвигатель серии ДАЗО4

Высоковольтный (переменно-частотный) асинхронный трехфазный электродвигатель серии ДАЗО4 -

Высоковольтный асинхронный трехфазный электродвигатель серии YKS

Высоковольтный асинхронный трехфазный электродвигатель серии YKS

Связанный поиск

Связанный поиск- Цена высоковольтного двигателя IC616

- Низковольтный трехфазный асинхронный двигатель

- Низковольтные приводные двигатели для судов

- Класс изоляции высоковольтных двигателей (например, класс H, класс F)

- Двигатель с контактным кольцом

- Высоковольтные двигатели для электростанций

- Поставщики высокомощных двигателей для металлургической промышленности

- Установки для высоковольтных двигателей IC611

- Производители инверторных высоковольтных двигателей

- Производители высоковольтных двигателей для нефтехимии